TIÊU CHUẨN QUỐC GIA

TCVN 11935-5:2018

EN 927-5:2006

SƠN VÀ VECNI – VẬT LIỆU PHỦ VÀ HỆ PHỦ CHO GỖ NGOẠI THẤT – PHẦN 5: ĐÁNH GIÁ ĐỘ THẤM NƯỚC DẠNG LỎNG

Paints and varnishes – Coating materials and coating systems for exterior wood – Part 5: Assessment of the liquid water permeability

Lời nói đầu

TCVN 11935-5:2018 hoàn toàn tương đương EN 927-5:2006

TCVN 11935-5:2018 do Viện Vật liệu xây dựng – Bộ Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 11935 ( EN 927 ) Sơn và vecni – Vật liệu phủ và hệ phủ cho gỗ thiết kế bên ngoài, gồm có những tiêu chuẩn sau :

– TCVN 11935-1:2018 (EN 927-1:2013), Phần 1: Phân loại và lựa chọn;

– TCVN 11935-2:2018 (EN 927-2:2014), Phần 2: Yêu cầu chất lượng;

– TCVN 11935-3:2018 (EN 927-3:2012), Phần 3: Phép thử thời tiết tự nhiên;

– TCVN 11935-5:2018 (EN 927-5:2006), Phần 5: Đánh giá độ thấm nước dạng lỏng;

– TCVN 11935-6:2018 (EN 927-6:2006), Phần 6: Phép thử thời tiết nhân tạo bằng cách phơi mẫu sử dụng đèn huỳnh quang UV và nước.

Lời giới thiệu

Xử lý mặt phẳng gỗ thiết kế bên ngoài nhằm mục đích mang tính nghệ thuật và thẩm mỹ và bảo vệ cho gỗ. Mục đích quan trọng của hệ phủ là bảo vệ gỗ chống lại sự suy giảm tính nghệ thuật và thẩm mỹ ( như sự tiến công của nấm mốc ) và biến hóa kích cỡ. Sự tiến công của nấm mốc hầu hết do nhiệt độ trong gỗ cao nên thiết yếu phải có kiến thức và kỹ năng về đặc tính thấm nước tương đối của vật tư phủ sử dụng cho gỗ thiết kế bên ngoài trong việc lựa chọn loại sản phẩm so với những ứng dụng đặc biệt quan trọng, như miêu tả trong TCVN 11935 – 1 ( EN 927 – 1 ).

SƠN VÀ VECNI – VẬT LIỆU PHỦ VÀ HỆ PHỦ CHO GỖ NGOẠI THẤT – PHẦN 5: ĐÁNH GIÁ ĐỘ THẤM NƯỚC DẠNG LỎNG

Paints and varnishes – Coating materials and coating systems for exterior wood – Part 5: Assessment of the liquild water permeability

1 Phạm vi áp dụng

Tiêu chuẩn này lao lý chiêu thức thử để nhìn nhận độ thấm nước dạng lỏng của hệ phủ cho gỗ thiết kế bên ngoài.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là thiết yếu cho việc vận dụng tiêu chuẩn. Đối với những tài liệu viện dẫn ghi năm công bố thì vận dụng bản được nêu. Đối với những tài liệu viện dẫn không ghi năm công bố thì vận dụng phiên bản mới nhất, gồm có cả những sửa đổi, bổ trợ ( nếu có ).

TCVN 9760:2013 (ISO 2808:2007), Sơn và vecni – Xác định độ dày màng;

ISO 554, Standard atmospheres for conditioning and/or testing – Specifications (Khí quyển tiêu chuẩn để ổn định và/hoặc thử nghiệm – Yêu cầu kỹ thuật).

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng những thuật ngữ và định nghĩa sau :

3.1

Độ hút nước (Water absorption)

Khả năng hấp thụ nước ở dạng lỏng hoặc dạng hơi của tấm gỗ đã phủ hoặc chưa phủ.

3.2

Độ thấm nước (Water permeability)

Khả năng của hệ phủ cho phép nước ở dạng lỏng hoặc hơi truyền qua. [ TCVN 11935 – 1 ( EN 927 – 1 ) ]

3.3

Khối lượng ổn định (Stable mass)

Khối lượng đạt được khi chênh lệch giữa hai lần cân liên tục trong vòng 24 h không vượt quá 0,2 %.

4 Nguyên tắc

Độ thấm nước được nhìn nhận bằng cách đo độ hút nước của tấm thử đã phủ ngâm trong nước lỏng 72 h. Lớp phủ cần thử được phủ lên mặt phẳng của tấm thử, mặt phẳng còn lại và những cạnh được bịt kín cẩn trọng bằng vật tư bịt kín có độ thấm nước thấp đã được biết trước. Biểu thị hiệu quả độ hút nước của tấm gỗ đã phủ bằng gam trên mét vuông mặt phẳng thử trong 72 h.

5 Tấm thử

5.1 Gỗ

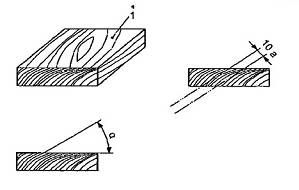

Gỗ thông, không có mắt gỗ và vết nứt, thớ dọc và vận tốc sinh trưởng trung bình ( nghĩa là từ 3 đến 8 vòng năm trên 10 mm ). Góc vát của vòng năm trên mặt phẳng thử ( 45 ± 10 ) o. Xem Hình 1. Gỗ không bị mục xanh và không có tín hiệu nhiễm nấm trên mặt phẳng hoặc cả tấm. Cần tránh có lỗ rỗng không bình thường ( do vi trùng tiến công ). Gỗ xốp không bình thường hoàn toàn có thể được phát hiện định tính bằng cách nhỏ một giọt propan-2-ol ( isopropanol ) lên mặt phẳng gỗ ; gỗ thường thì sẽ hấp thụ giọt propan-2-ol trong thời hạn không nhỏ hơn 30 s. Phép thử phải được thực thi ở tối thiểu 6 vị trí phân bổ rộng trên mặt sau của tấm thử. Khối lượng thể tích của gỗ phải nằm trong khoảng chừng từ 0,4 g / cm3 đến 0,5 g / cm3 khi được đo ở điều kiện kèm theo nhiệt độ cân đối khoảng chừng 12 %. Ghi lại khối lượng thể tích đã đo. Ổn định gỗ trước khi tạo thành những tấm thử tương thích theo tiêu chuẩn ISO 554 ở ( 20 ± 2 ) oC và nhiệt độ tương đối ( 65 ± 5 ) %. Kích thước tính bằng milimét

CHÚ DẪN : 1 : Mặt trước của tấm thử ( mặt thử ) ; a : 3 đến 8 vòng năm / 10 mm ; α : góc của vòng năm so với mặt thử từ 35 o đến 55 o

Hình 1 – Lựa chọn gỗ

5.2 Chuẩn bị và lựa chọn tấm thử

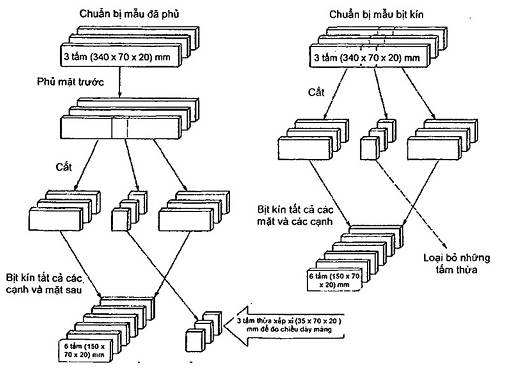

Tạo những tấm thử kích cỡ ( 340 ± 2 ) mm x ( 70 ± 2 ) mm x ( 20 ± 2 ) mm từ gỗ đã không thay đổi. Sau khi phủ, từ mỗi đầu của tấm dài 340 mm này sẽ cắt thành hai tấm dài 150 mm và một miếng còn lại dài khoảng chừng 40 mm ở giữa được sử dụng để xác lập độ dày màng ( xem 5.3.5 và Hình 2 ). Các tấm phải được bào xung quanh để tạo độ nhẵn và giống hệt. Loại bỏ những tấm bị nứt tách mặt phẳng.

5.3 Chuẩn bị tấm chưa phủ và đã phủ

5.3.1 Ổn định gỗ

Trước khi phủ, không thay đổi tấm để đạt khối lượng không đổi theo ISO 554 ở ( 20 ± 2 ) oC và nhiệt độ tương đối ( 65 ± 5 ) %. Các tấm phải được cân trong khoảng chừng thời hạn không nhỏ hơn một ngày cho đến khi đạt khối lượng không thay đổi ( xem 3.3 ).

5.3.2 Lựa chọn tấm

Lựa chọn ba tấm thử so với mỗi hệ phủ. Đồng thời, lựa chọn thêm 3 tấm để thử vật tư bịt ; những tấm này được sử dụng để trấn áp sự bịt kín ( xem Hình 2 ). Đánh dấu mỗi tấm để phân biệt mặt phẳng thử là mặt có phần lồi của vòng năm.

5.3.3 Phủ tấm

Hệ phủ phải được phủ theo nhu yếu của nhà phân phối. Chỉ phủ lên mặt thử nghiệm ( mặt có phần lồi của vòng năm ). Cần 3 tấm thử ( 340 x 70 x 20 ) mm cho mỗi hệ phủ. Khi hệ phủ đã khô, từ mỗi đầu của tấm cắt lấy hai tấm thử dài 150 mm ( xem Hình 2 ). Ba miếng còn lại có chiều dài khoảng chừng 40 mm được sử dụng để xác lập độ dày màng. Ba tấm bổ trợ được nhu yếu để kiểm tra mặt phẳng thử có sử dụng vật tư bịt đã lựa chọn. Vật liệu bịt và số lớp phải giống như khi sử dụng để bịt kín những tấm thử ( 150 x 70 x 20 ) mm. Độ thấm nước dạng lỏng của vật tư bịt không vượt quá 30 g / mét vuông trong 72 h ( xem Hình 2 ). tin tức bổ trợ được đưa ra trong Phụ lục B.

5.3.4 Bịt kín và ổn định

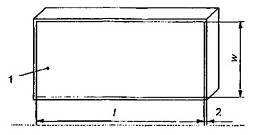

Các tấm thử được bịt kín theo cùng cách thực thi như so với lớp phủ thử hay trấn áp vật tư bịt. Bịt kín những cạnh và mặt phẳng còn lại của tấm thử để ngăn cản sự xâm nhập của nước bằng cách sử dụng hai lớp phủ chống thấm đàn hồi, ví dụ sơn epoxy không dung môi hoặc sơn polyuretan. Vật liệu bịt sẽ phủ kín trọn vẹn những mặt bên và phủ đè lên xung quanh mặt phẳng thử khoảng chừng 2 mm ( Hình 3 ). Phủ vật bịt kín lên mặt đầu nhiều lần sao cho hoàn toàn có thể thu được màng kín và như nhau. Sau khi bịt kín, không thay đổi những tấm trong môi trường tự nhiên được pháp luật ( xem 5.3.1 ) cho đến khi đạt được khối lượng không đổi ( thường thì từ 7 ngày đến 28 ngày ). Sau khi làm khô vật tư bịt, đo và ghi lại diện tích quy hoạnh thử trong thực tiễn của mỗi tấm ( xem Hình 3 ). Kích thước tính bằng milimét

Hình 2 – Cắt tấm thử

Kích thước tính bằng milimét

CHÚ DẪN : 1 : Bề mặt thử. 2 : 2 mm

l: Chiều dài mặt thử sau khi bịt kín

w: Chiều rộng mặt thử sau khi bịt kín

Hình 3 – Bịt kín tấm

5.3.5 Độ dày màng khô

Xác định độ dày màng khô từ những miếng thừa khi cắt tấm thử ( xem Hình 2 ). Cắt một lát mỏng mảnh gỗ đã phủ từ mỗi tấm thừa và kiểm tra bằng kính hiển vi theo TCVN 9760 ( ISO 2808 ), giải pháp 6A. Tiến hành đo 5 lần so với mỗi lát mỏng dính gỗ, giám sát và ghi giá trị trung bình theo đơn vị chức năng micromet. Độ dày màng khô được định nghĩa là độ dày lớp phủ trên mặt phẳng gỗ. Hệ phủ hoàn toàn có thể thẩm thấu một phần vào vật tư gỗ nhưng phần này không được tính khi xác lập độ dày.

6 Thiết bị và dụng cụ

6.1 Kính hiển vi để đo độ dày màng theo TCVN 9760 (ISO 2808), phương pháp 6A.

6.2 Phòng ổn định, có kích thước phù hợp có thể điều chỉnh ở nhiệt độ (20 ± 2) oC và độ ẩm tương đối (65 ± 5) % theo tiêu chuẩn ISO 554.

6.3 Bể chứa nước khử ion, có kích thước đủ để chứa tất cả các tấm cần thử.

6.4 Cân, độ chính xác đến 0,01 g.

7 Cách tiến hành

7.1 Tiền ổn định

Độ thấm nước của 1 số ít loại lớp phủ hoàn toàn có thể đổi khác đáng kể khi ngâm trong nước trong khoảng chừng thời hạn tương đối ngắn. Đối với những lớp phủ này, giá trị độ thấm nước thu được khi ngâm nước trong khoảng chừng thời hạn ngắn không hề đại diện thay mặt cho những giá trị thu được khi ngâm nước trong khoảng chừng thời hạn dài. Vì vậy, tổng thể tấm mẫu thử phải được ngâm trước khi mở màn chu kỳ luân hồi hấp thụ. Quá trình này được thực thi 2 lần như sau : – Úp mặt phẳng tấm và thả nổi tấm trong nước khử ion trong 24 h, sao cho mặt phẳng thử được ngập trọn vẹn ; – Làm khô trong 3 h ở ( 20 ± 2 ) oC và nhiệt độ tương đối ( 65 ± 5 ) % theo ISO 554 ; – Làm khô trong 3 h ở khoảng chừng 50 oC ; – Làm khô trong 18 h ở ( 20 ± 2 ) oC và nhiệt độ tương đối ( 65 ± 5 ) % theo ISO 554. Tất cả những tấm phải được triển khai đồng thời với nhau. Sau khi tiền không thay đổi, những tấm thử phải được không thay đổi bằng cách đưa tấm thử trở lại môi trường tự nhiên lao lý ( xem 6.2 ) theo ISO 554 ở ( 20 ± 2 ) oC và nhiệt độ tương đối ( 65 ± 5 ) % cho đến khi đạt được khối lượng không đổi một lần nữa.

7.2 Chu kỳ hấp thụ

Cân tấm mẫu thử với độ chính xác 0,01 g và ghi khối lượng ban đầu (mo).

Đổ đầy nước khử ion vào bể chứa ( 6.3 ) và đặt bể trong phòng không thay đổi ( 6.2 ). Nước phải đạt được nhiệt độ không thay đổi trong điều kiện kèm theo phòng, ví dụ như ở nhiệt độ ( 20 ± 2 ) oC. Thả nổi những tấm thử trên mặt nước với mặt phẳng được úp xuống để bảo vệ toàn bộ mặt thử bị ướt trọn vẹn.

Sau 72 h, lấy các tấm thử ra khỏi nước, thấm nhẹ để loại bỏ tất cả giọt nước và cân. Ghi thời gian thực hiện công việc này và khối lượng (m1).

Tất cả thao tác so với tấm phải triển khai trong phòng không thay đổi ( 6.2 ).

7.3 Phép thử thời tiết tùy chọn

Nếu nhu yếu, hoàn toàn có thể triển khai phép thử thời tiết so với hệ phủ trước hoặc sau khi đo độ thẩm nước dạng lỏng.

8 Tính và biểu thị kết quả

Sau khi kết thúc phép thử, xác định lượng nước bị hấp thụ m1–m0, tính bằng gam đối với mỗi tấm thử.

Tính độ hút nước trên một mét vuông của mặt phẳng thử của tấm thử bằng cách chia lượng nước bị hấp thụ cho diện tích quy hoạnh thử đo được của tấm thử. Cuối cùng tính giá trị trung bình từ những phép đo riêng không liên quan gì đến nhau. Giá trị trung bình, độ lệch chuẩn và thông số biến thiên phải được ghi trong báo cáo giải trình thử nghiệm. Nếu độ hút nước của những tấm thử sử dụng vật tư bịt có độ hút nước vượt quá 30 g / mét vuông trong 72 h thì phép thử không có giá trị.

9 Độ chụm

9.1 Giới hạn độ tái lặp r

Giới hạn độ tái lặp r là giá trị chênh lệch tuyệt đối giữa hai kết quả thử nghiệm độc lập, mỗi kết quả là giá trị trung bình của hai lần thử, khi phương pháp này được sử dụng trong điều kiện lặp lại. Trong trường hợp này, các kết quả thử nghiệm đạt được trên cùng vật liệu bởi cùng thí nghiệm viên, trong cùng phòng thử nghiệm trong khoảng thời gian ngắn sử dụng phương pháp thử đã được tiêu chuẩn hóa. Trong tiêu chuẩn này, r là 9,1 (tương ứng với 32,7 % giá trị trung bình) khi phủ bằng chổi quét và 12 (tương ứng với 15,3 % giá trị trung bình) khi phủ bằng phương pháp phun, với xác suất là 95 %.

9.2 Giới hạn độ tái lập R

Giới hạn độ tái lập R là giá trị chênh lệch tuyệt đối giữa hai kết quả thử nghiệm độc lập, mỗi kết quả là giá trị trung bình của hai lần thử, khi phương pháp này được sử dụng trong điều kiện lập lại. Trong trường hợp này, các kết quả thử nghiệm đạt được trên cùng vật liệu bởi các thí nghiệm viên trong các phòng thử nghiệm khác nhau sử dụng phương pháp thử đã được tiêu chuẩn hóa. Trong tiêu chuẩn này, R là 15,9 (tương ứng với 57,7 % giá trị trung bình) khi phủ bằng chổi quét và 23,1 (tương ứng với 29,6 % giá trị trung bình) khi phủ bằng phương pháp phun, với xác suất là 95 %.

10 Báo cáo thử nghiệm

Trong báo cáo giải trình hiệu quả thử nghiệm phải gồm có tối thiểu những thông tin sau đây : a ) Tất cả những thông tin thiết yếu cho việc phân biệt loại sản phẩm thử nghiệm ; b ) Viện dẫn tiêu chuẩn này ; c ) Giá trị độ hút nước trung bình đối của tấm thử và tấm được phủ vật tư bịt kín, được nêu ở Điều 7 ; d ) Khối lượng thể tích của gỗ được sử dụng làm tấm thử ; e ) Độ phủ ; f ) Giá trị trung bình độ dày màng của lớp phủ được thử ; g ) Bất kỳ sai khác nào so với chiêu thức thử đã pháp luật ; h ) Ngày thử nghiệm.

Phụ lục A

( tìm hiểu thêm )

Giải thích kết quả thử nghiệm và các tính toán khác

Như đã nêu ở khoanh vùng phạm vi vận dụng của tiêu chuẩn, mục tiêu của phép thử này là phân phối những tín hiệu của nhiệt độ tạo thành bên trong cụ thể gỗ, làm tăng khuynh hướng phân hủy và tăng trưởng nấm mốc. Tuy nhiên, không hề đưa ra Dự kiến chỉ dựa trên cơ sở một phép đo duy nhất. Độ ẩm không những nhờ vào vào độ thấm nước hoặc hơi nước của lớp phủ mà còn phụ thuộc vào vào những yếu tố khác như điều kiện kèm theo khí hậu và đặc thù phong cách thiết kế cụ thể của cấu trúc gỗ. Một số tổ chức triển khai nghiên cứu và điều tra đang tìm hiểu yếu tố này và hoàn toàn có thể trong tương lai sẽ đưa ra được những Dự kiến về sự biến thiên nhiệt độ tạo thành bên trong cấu trúc gỗ từ những thông số đo được trong phòng thí nghiệm. Trong thời hạn đó, những Tóm lại được thực thi bằng cách so sánh tương đối những hệ phủ. Bằng cách này, nhìn nhận đặc tính của những hệ phủ mới bằng cách so sánh với những mẫu sản phẩm đã có. Tiêu chuẩn này cung ứng một phép đo thường thì để so sánh, hoàn toàn có thể được tương hỗ bằng cách suy diễn từ những loại sản phẩm khác.

Phụ lục B

( tìm hiểu thêm )

Bảng quy định các thông số đối với phương pháp phủ riêng biệt

B.1 Yêu cầu chung

Quá trình xây đắp lớp phủ hoàn toàn có thể ảnh hưởng tác động đến những đặc tính của lớp phủ được sử dụng nhưng nhiều lúc bị nhìn nhận thấp. Do đó, quy trình phủ cần được luận bàn kỹ lưỡng, xem xét và lập kế hoạch trước khi triển khai thử nghiệm. Nếu phòng thử nghiệm không có thiết bị riêng không liên quan gì đến nhau được nhu yếu cho quy trình phủ hoặc nếu phòng thử nghiệm không đủ kinh nghiệm tay nghề về việc làm này thì cần xem xét việc sẵn sàng chuẩn bị những tấm thử tại một shop sơn chuyên nghiệp hoặc tại những cơ sở sản xuất dưới sự giám sát của phòng thử nghiệm triển khai phép thử. Nếu không có hướng dẫn đơn cử so với quy trình và thiết bị phủ thì hệ phủ thử sẽ được quét bằng chổi trong buồng không thay đổi ở ( 20 ± 2 ) oC và nhiệt độ tương đối ( 65 ± 5 ) %. Bảo quản, làm khô và không thay đổi những tấm trong điều kiện kèm theo khí hậu tựa như. Nếu không trái ngược với lao lý của nhà phân phối, những tấm thử phải được đánh nhám bằng tay trước khi phủ lớp tiên phong, dùng giấy nhám có độ hạt P150 để tránh làm hỏng mặt phẳng gỗ. Loại bỏ bụi một cách cẩn trọng bằng khí nén.

B.2 Quy định thi công hệ phủ

Khi có lao lý bảo vệ kiến thiết được sử dụng

B.3 Thiết bị, dụng cụ

Hệ phủ được chỉ định phun phải được phun bằng thiết bị thích hợp, hệ phủ quét phải được quét bằng loại chổi thích hợp. Tương tự so với những lớp phủ lăn, lớp phủ dòng chảy và lớp phủ nhúng …

B.4 Các quy định cụ thể

Các ví dụ về thông số kỹ thuật kỹ thuật hoàn toàn có thể gồm có kích cỡ đầu phun ( so với giải pháp phun ), loại nắp chụp ( súng phun không có trợ lực bằng khí ), áp suất phun, áp suất khí, khoảng cách giữa đầu phun và tấm thử. Đối với những dụng cụ khác : loại lông chải ( so với chiêu thức phủ quét ), loại trục lăn. Điều kiện khí hậu khi ứng dụng. Đánh nhám mặt phẳng trước khi phun. Khoảng thời hạn từ khi gia công đến khi phủ màng.

B.5 Lượng dùng

Lượng dùng, g / mét vuông, tương ứng với giá trị trung bình theo khuyến nghị của nhà phân phối. Cho phép có sự xô lệch về lượng dùng trên một tấm và giữa những tấm không vượt quá 20 % so với giá trị trung bình. Không được cho phép có xô lệch về chiều dày.

B.6 Bay hết dung môi

Nếu đơn vị sản xuất có lao lý thời hạn bay hết dung môi, khi chuẩn bị sẵn sàng tấm thử cần xem xét đến thời hạn bay hết dung môi. Nhiệt độ, nhiệt độ tương đối, vận tốc gió và thời hạn là thông số kỹ thuật quyết định hành động trong quy trình bay hết dung môi. Nếu nhà phân phối lớp phủ không lao lý thời hạn bay hết dung môi thì những tấm phải được làm khô ngay lập tức sau khi phủ.

B.7 Làm khô và dưỡng hộ

Nhà sản xuất hoàn toàn có thể khuyến nghị sử dụng thiết bị đặc biệt quan trọng ( lò đối lưu, bức xạ hồng ngoại hoặc tử ngoại, v.v… ) để làm khô và dưỡng hộ. Họ cũng hoàn toàn có thể khuyến nghị vận dụng những điều kiện kèm theo làm khô ( thời hạn, khoảng chừng nhiệt độ, nhiệt độ, bước sóng bức xạ và liều lượng ) và quy trình làm nguội tiếp theo.

B.8 Thời gian giữa các lần phủ

Nhà sản xuất hoàn toàn có thể nhu yếu thời hạn tối thiểu và tối đa giữa những lần phủ, nghĩa là thời hạn được cho phép để phủ hai lớp phủ riêng không liên quan gì đến nhau.

B.9 Đánh nhám

Nếu đơn vị sản xuất nhu yếu, mặt phẳng đã khô của từng lớp phủ riêng không liên quan gì đến nhau phải được đánh nhám nhẹ bằng giấy nhám có size hạt xác lập ( hoặc dụng cụ khác nếu được nhu yếu ) trước khi phủ lớp tiếp theo. Sau khi đánh nhám, vô hiệu bụi một cách cẩn trọng, thường thì bằng khí nén.

Bảng B.1 – Ví dụ các thông số quy định đối với phương pháp phủ bằng chổi quét

|

Các thông số |

Yêu cầu của nhà sản xuất |

Chất lượng tại phòng thử nghiệm |

| Lớp thứ nhất : lớp phủ | Mô tả : lớp lót bảo vệ nấm mốc xanh, lớp phủ dầu, không màu | |

| Điều kiện khí hậu xung quanh | 20 oC, nhiệt độ tương đối 65 % | |

| Phương pháp phủ | Phủ bằng chổi quét | |

| Mô tả thiết bị ( dụng cụ ) : |

Chổi quét sơn dạng tròn (chổi sạch) Đường kính (30 ÷ 40) mm |

|

| Lượng dùng [ mL / mét vuông ] | ( 50 ÷ 70 ) [ mL / mét vuông ] | |

|

Thời gian khô và ổn định |

( 8 ÷ 12 ) h ở 20 oC, nhiệt độ tương đối 65 % | |

| Đánh nhám | Để tránh ngày càng tăng những hạt nhỏ, vô hiệu những hạt này bằng cách đánh nhám cẩn trọng bằng giấy nhám sạch ( kích cỡ hạt > 150 mesh ). Loại bỏ bụi bẩn khi đánh nhám một cách cẩn trọng bằng khí nén. | |

| Lớp thứ hai : lớp phủ | Mô tả : sơn trang trí, sơn mài, sơn dung môi, màu trắng đục | |

| Điều kiện khí hậu xung quanh | 20 oC, nhiệt độ tương đối 65 % | |

| Phương pháp phủ | Phủ bằng chổi quét | |

| Mô tả thiết bị ( dụng cụ ) : | Chổi quét sơn dạng tròn ( chổi sạch ) đường kính ( 30 ÷ 40 ) mm | |

| Lượng dùng [ mL / mét vuông ] | ( 80 ÷ 110 ) [ mL / mét vuông ] | |

| Thời gian khô và không thay đổi | 24 h ở 20 oC, nhiệt độ tương đối 65 % | |

| Đánh nhám | Để tránh ngày càng tăng những hạt nhỏ, vô hiệu những hạt này bằng cách đánh nhám cẩn trọng bằng giấy nhám sạch ( size hạt > 150 mesh ). Loại bỏ bụi bẩn khi đánh nhám một cách cẩn trọng bằng khí nén. | |

| Lớp thứ 3 : lớp phủ | Mô tả : sơn trang trí, sơn mài, sơn gốc dầu, màu trắng đục | |

| Điều kiện khí hậu xung quanh | 20 oC, nhiệt độ tương đối 65 % | |

| Phương pháp phủ | Phủ bằng chổi quét | |

| Mô tả thiết bị ( dụng cụ ) : | Chổi quét sơn dạng tròn ( chổi sạch ) đường kính ( 30 ÷ 40 ) mm | |

| Lượng dùng [ mL / mét vuông ] | ( 70 ÷ 100 ) [ mL / mét vuông ] | |

| Thời gian khô và không thay đổi | 24 h ở 20 oC, nhiệt độ tương đối 65 % | |

| Đánh nhám | Nếu hoàn toàn có thể, vô hiệu những hạt và bụi một cách cẩn trọng bằng giấy nhám sạch ( kích cỡ hạt 180 mesh ). Sau đó vô hiệu bụi bẩn do đánh nhám một cách cẩn trọng bằng khí nén. | |

| Lớp thứ tư : lớp phủ | Mô tả : sơn trang trí, sơn mài, sơn gốc dầu, màu trắng đục | |

| Điều kiện khí hậu xung quanh | 20 oC, nhiệt độ tương đối 65 % | |

| Phương pháp phủ | Phủ bằng chổi quét | |

| Mô tả thiết bị ( dụng cụ ) : | Chổi quét sơn dạng tròn ( chổi sạch ), đường kính ( 30 ÷ 40 ) mm | |

| Lượng dùng [ mL / mét vuông ] | ( 70 ÷ 100 ) [ mL / mét vuông ] | |

| Thời gian khô và không thay đổi | 24 h ở 20 oC, nhiệt độ tương đối 65 % | |

| CHÚ THÍCH : Danh mục những thông số kỹ thuật trên chưa rất đầy đủ và phải tương thích với trường hợp đơn cử. | ||

Bảng B.2 – Ví dụ các thông số quy định đối với phương pháp phủ phun

|

Các thông số |

Yêu cầu của nhà sản xuất |

Chất lượng tại phòng thử nghiệm |

| Lớp thứ nhất : lớp phủ | Mô tả : lớp lót bảo vệ nấm mốc xanh, lớp phủ gốc nước, không màu | |

| Điều kiện khí hậu xung quanh | 20 oC, nhiệt độ tương đối 65 % | |

| Phương pháp phủ | ( thời hạn ngắn ) nhúng chìm ( 30 s trong thùng chứa ) | |

| Mô tả thiết bị ( dụng cụ ) : | Thùng chứa để nhúng chìm | |

| Lượng dùng [ mL / mét vuông ] | ( 135 ÷ 195 ) [ mL / mét vuông ] | |

| Thời gian khô và không thay đổi | 4 h ở 20 oC, nhiệt độ tương đối 65 % | |

| Đánh nhám | Để tránh ngày càng tăng những hạt nhỏ, vô hiệu những hạt này bằng cách đánh nhám cẩn trọng bằng giấy nhám sạch ( kích cỡ hạt > 150 mesh ). Loại bỏ bụi bẩn khi đánh bóng một cách cẩn trọng bằng khí nén. | |

| Lớp thứ hai : lớp phủ | Mô tả : lớp lót trong mờ gốc nước | |

| Điều kiện khí hậu xung | 20 oC, nhiệt độ tương đối 65 % | |

| Phương pháp phủ | ( thời hạn ngắn ) nhúng chìm ( 30 s trong thùng chứa ) | |

| Mô tả thiết bị ( dụng cụ ) : | Thùng chứa để nhúng chìm | |

| Lượng dùng [ mL / mét vuông ] | ( 105 ÷ 140 ) [ mL / mét vuông ] | |

| Thời gian khô và không thay đổi | 6 h ở 20 oC, nhiệt độ tương đối 65 % | |

| Đánh nhám | Để tránh ngày càng tăng những hạt nhỏ, vô hiệu những hạt này bằng cách đánh nhám cẩn trọng bằng giấy nhám sạch ( size hạt > 150 mesh ). Loại bỏ bụi bẩn khi đánh nhám một cách cẩn trọng bằng khí nén | |

| Lớp thứ 3 : lớp phủ | Mô tả : lớp phủ trung gian và lớp phủ triển khai xong trong mờ gốc nước | |

| Điều kiện khí hậu xung | 20 oC, nhiệt độ tương đối 65 % | |

| Phương pháp phủ | Phun áp lực đè nén : áp suất phun nguyên vật liệu ( 100 ÷ 120 ) bar Khoảng cách giữa súng phun và mặt phẳng phun : 25 cm | |

| Mô tả thiết bị ( dụng cụ ) : | Kích thước lỗ phun của bơm piston khí nén hoặc bơm màng ngăn / góc : 0,28 mm / 20 o – 40 o ; dầm ( 120 ÷ 200 ) mm. | |

| Độ phủ [ mL / mét vuông ] | ( 70 ÷ 100 ) [ mL / mét vuông ] ; Độ dày màng khi ướt khoảng chừng 75 µm | |

| Thời gian khô và không thay đổi | 6 h ở 20 oC, nhiệt độ tương đối 65 % | |

| Đánh nhám | Nếu hoàn toàn có thể, vô hiệu những hạt và bụi một cách cẩn trọng bằng giấy nhám sạch ( kích cỡ hạt 180 mesh ). Sau đó vô hiệu bụi bẩn do đánh nhám một cách cẩn trọng bằng khí nén. | |

| Lớp thứ tư : lớp phủ | Mô tả : lớp phủ trung gian và triển khai xong trong mờ gốc nước ( như nhau với lớp thứ ba ) | |

| Điều kiện khí hậu xung | 20 oC, nhiệt độ tương đối 65 % | |

| Phương pháp phủ | Phun áp lực đè nén : áp suất phun nguyên vật liệu ( 100 ÷ 120 ) bar Khoảng cách giữa súng phun và mặt phẳng phun : 25 cm | |

| Mô tả thiết bị ( dụng cụ ) : | Kích thước lỗ phun của bơm piston khí nén hoặc bơm màng ngăn / góc : 0,28 mm / 20 o + 40 o ; dầm ( 120 ÷ 200 ) mm | |

| Lượng dùng [ mL / mét vuông ] | ( 70 ÷ 100 ) [ mL / mét vuông ] ; Độ dày màng khi ướt khoảng chừng 75 µm | |

| Thời gian khô và không thay đổi | 8 h ở 20 oC, nhiệt độ tương đối 65 % | |

| CHÚ THÍCH : Danh mục những thông số kỹ thuật trên chưa rất đầy đủ và phải tương thích với trường hợp đơn cử. | ||

Thư mục tài liệu tham khảo

[1] TCVN 11935-1 (EN 927-1), Sơn và vecni – Vật liệu phủ và hệ phủ cho gỗ ngoại thất – Phần 1 Phân loại và lựa chọn.

MỤC LỤC

Lời nói đầu Lời ra mắt 1 Phạm vi vận dụng 2 Tài liệu viện dẫn 3 Thuật ngữ và định nghĩa 4 Nguyên tắc 5 Tấm thử 6 Thiết bị và dụng cụ 7 Cách triển khai 8 Tính và biểu lộ hiệu quả 9 Độ chụm 10 Báo cáo thử nghiệm

Phụ lục A (tham khảo) Giải thích kết quả thử nghiệm và các tính toán khác

Xem thêm: Sơn nhà tại Long Biên

Phụ lục B ( tìm hiểu thêm ) Bảng lao lý những thông số kỹ thuật so với chiêu thức phủ riêng không liên quan gì đến nhau Tài liệu tìm hiểu thêm

Source: https://suanha.org

Category: Sơn Nhà